Il «fattore purezza» nei gas tecnici industriali

Un aspetto cruciale per la corretta progettazione di un impianto industriale e per la sua efficienza.

C’è un elemento che spesso accomuna settori industriali differenti: i gas tecnici.

Solitamente associati all’ambiente medicale, gas come l’azoto, l’elio, l’ossigeno, l’ozono e molti altri, trovano infatti impiego anche in applicazione industriale ed alimentare.

A loro volta, tutti questi gas hanno un comune denominatore: vengono creati dall’aria ambiente per distillazione, attraverso un processo criogenico che ne separa le componenti principali. Le fonti da cui si ricavano possono essere differenti, ma la transizione energetica sta spingendo in direzione di sorgenti rinnovabili o di recupero, come nel caso del biogas, del biometano o del syngas.

Una volta ottenuti, questi gas vengono immagazzinati in stato liquido o gassoso, come l’azoto o l’ossigeno, in base all’impiego previsto nei cicli produttivi.

A questo punto entra in gioco il “fattore purezza”. Come? Con l’accumulo di contaminanti all’interno delle tubazioni di distribuzione, poste dopo il compressore.

Durante la fase di compressione, infatti, si verifica un aumento della temperatura del gas che può alterarne le caratteristiche e che, se non gestito correttamente, può compromettere la corretta operatività delle applicazioni e danneggiare le componenti dell’impianto, quali valvole e cilindri.

Il risultato? Maggiori costi di manutenzione e possibili fermo-impianti.

Le dinamiche specifiche variano a seconda della tipologia di compressore e dal tipo di gas utilizzati, ma indipendentemente da questi fattori ciò che resta indispensabile è disporre di una sorgente pulita, affidabile e deumidificata. In altre parole, il trattamento dei gas è cruciale per garantire l’efficienza produttiva e per evitare danni o difetti che potrebbero impattare negativamente sui tempi e sui costi di produzione.

E’ ciò che potrebbe accadere, ad esempio, nel caso in cui un gas saturo e caldo formi un’eccessiva condensa, carica di agenti contaminanti, durante il suo transito nelle tubazioni di distribuzione, provocandone un’eccessiva corrosione e creazione di altri contaminanti, come la ruggine.

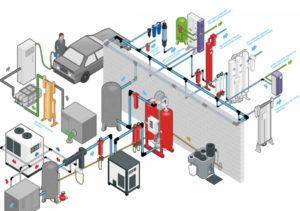

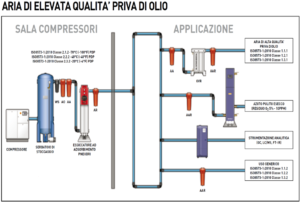

Come prevenire queste problematiche? Grazie ad adeguati sistemi di filtrazione, purificazione e raffreddamento, capaci di garantire il corretto equilibrio tra qualità del gas e i costi di esercizio.

Ne sono un esempio le soluzioni di Parker, di cui siamo partner, che nella propria gamma prodotti può vantare filtri a coalescenza e per particolato solido (con vari gradi di filtrazione), scambiatori acqua/gas e chiller di processo.

Questi ultimi sono indispensabili per fornire acqua refrigerata -a temperatura costante- alle altre componenti dell’impianto, come i condensatori dei compressori o gli scambiatori; oppure per abbattere preventivamente la temperatura del liquido immesso nell’impianto, qualora la temperatura ambiente (o di esercizio) sia eccessiva. Per approfondire quest’ultimo aspetto, vi consigliamo di leggere questo articolo che abbiamo inserito nella nostra newsletter di gennaio: https://www.arinord.it/wp-content/uploads/2023/01/hai-bisogno-di-freddo_def.pdf